Septembre. Sur l’île de La Réunion, la campagne sucrière bat son plein. Chaque jour, des milliers de tonnes de canne sont livrées à la sucrerie de Bois-Rouge pour y être broyées, défibrées et passées dans des extracteurs.

Objectif : obtenir du jus et de la bagasse. Le premier de ces produits, une fois concentré, donne naissance à des cristaux de sucre et à de la mélasse. Le second prend la forme de fibres végétales qui seront utilisées comme combustible dans la centrale thermique de Bois-Rouge. Entre les deux sites voisins, la bagasse chemine sur des tapis convoyeurs.

Ces grandes bandes de plusieurs dizaines de mètres de long approvisionnent en continu la centrale, du lundi au dimanche matin. La bagasse arrive ainsi directement dans le bâtiment de réception et de stockage, où les gratteurs de l’équipe de quart se relaient jour et nuit pour assurer la conduite des installations de manutention. Revêtus de leurs équipements de protection individuels (EPI), ils veillent à maintenir l’équilibre entre les quantités de bagasse reçues et celles requises pour les besoins de la production. L’un d’eux vient justement de procéder à l’ajustement du stock de bagasse pour fluidifier l’acheminement vers les chaudières.

Le hangar de stockage peut contenir jusqu’à 1000 T de bagasse. Il est équipé de plusieurs convoyeurs à bandes et du fameux « gratteur », un appareil qui donne sa forme pyramidale au tas de bagasse afin d’optimiser l’alimentation des chaudières. Le stockage permet aussi de réduire les risques de bourrage parfois occasionnés par des excédents de bagasse en sortie de tapis.

Quand cela se produit, l’équipe d’exploitation se mobilise pour régler le problème dans les plus brefs délais. Il faut agir vite ! Tout l’enjeu consiste à débloquer le bouchon formé par les amas de matière végétale avant qu’il devienne plus dur que du bois compressé et impacte la production. Ce type d’incident peut également être signalé par le rondier, lors de ses tournées de surveillance et de contrôle de la centrale. Véritable « œil » de l’équipe, il détecte les dysfonctionnements et les remonte au chef de quart qui, avec le responsable d’exploitation, est garant de la bonne marche des installations.

Le hangar de stockage peut contenir jusqu'à 1000 T de bagasse. Il est équipé du “gratteur“, un appareil qui donne sa forme pyramidale au tas de bagasse afin d’optimiser l’alimentation des chaudières.

S’il est automatisé, le parcours de la bagasse de la sucrerie jusqu’aux chaudières requiert donc une attention de chaque instant, qui se vérifie à toutes les étapes du processus industriel. Avec trois turbines pour une puissance de 108 MW, la centrale de Bois-Rouge fournit environ 20 % de l’électricité de l’île. Sur ce territoire non connecté aux réseaux continentaux, son activité est cruciale pour garantir aux habitants une sécurité énergétique. Un contexte que le chef de bloc a bien en tête lorsqu’il surveille les différentes installations depuis la salle de contrôle. Allons voir d’un peu plus près ce qu’il s’y passe…

L’équipe d’exploitation contrôle l’acheminement de la bagasse jusqu’au hangar de stockage, où elle forme un tas pyramidal © Jérôme Boyer

Dans la salle de contrôle, le chef de bloc a le regard rivé sur les écrans de supervision. Il analyse les données envoyées par des capteurs, effectue des relevés et ajuste en temps réel les paramètres de combustion, comme la pression et la température des chaudières. Ce rôle pivot nécessite de sa part une grande réactivité pour gérer les imprévus. Sur l’ordinateur affichant les paramètres de la tranche 1, un voyant vient justement de s’allumer.

Le chef de bloc surveille la production de la centrale depuis la salle de contrôle © Jérôme Boyer

En quelques secondes, le chef de bloc analyse la situation et procède à des actions correctives pour garantir le bon fonctionnement des installations. En fonction des informations, il peut également faire appel au chef de quart et au responsable d’exploitation pour arbitrer ensemble sur les choix à opérer afin de sécuriser l’approvisionnement du réseau réunionnais et de la sucrerie.

Une vue panoramique de la centrale de Bois-Rouge © Jérôme Boyer

Sur le terrain, le chef de bloc peut aussi compter sur la vigilance de l’assistant de conduite et du conducteur d’installation thermique, chargés d’optimiser les ouvrages de production vapeur. À tout moment, le conducteur d’installation thermique suit l’état de combustion de la bagasse, à 1 200°C, à travers des regards donnant sur l’intérieur des foyers. La chaleur produite est ensuite transmise aux chaudières, alimentées d’autre part en eau déminéralisée. Sous l’action de la chaleur, l’eau se transforme en vapeur qui vient entraîner une turbine reliée à un alternateur. Le mouvement de la turbine, à plus de 6 000 tours par minute, est alors converti en courant électrique envoyé sur le réseau de distribution de La Réunion.

En parallèle, la vapeur est condensée grâce à une source froide (les tours aéro-réfrigérantes), pour être ensuite réutilisée dans les chaudières. Elle circule en circuit fermé, d’où le recours à de l’eau purifiée gérée par le laboratoire pour éviter les risques d’encrassement et préserver le fonctionnement des installations dans la durée.

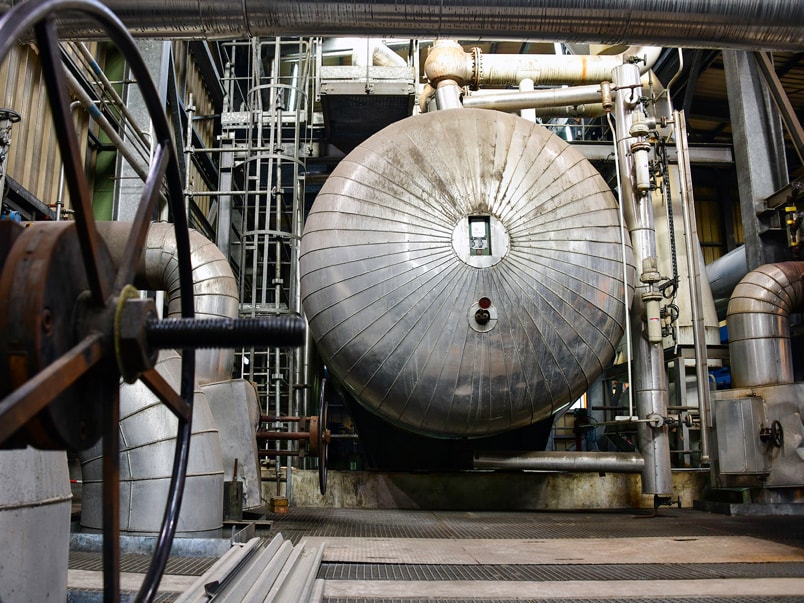

L'un des réservoirs d'eau, appelé bâche alimentaire, de la centrale de Bois-Rouge © Jérôme Boyer

Parmi ses missions, le laboratoire réalise également les analyses chimiques des procédés, le suivi de la qualité des eaux du cycle eau vapeur et des circuits de refroidissement. Les techniciens environnement, quant à eux, s’occupent de la conduite des installations de traitement des fumées et des rejets d’eau de la centrale, en veillant au contrôle qualitatif de ces effluents dans l’environnement.

La surveillance et l’optimisation du process industriel fait donc partie du quotidien des six équipes d’exploitation de Bois-Rouge, mais aussi du service maintenance qui anticipe les dysfonctionnements, détecte les anomalies et gère les imprévus. Partons à sa rencontre !

Nous voici à présent avec l’équipe maintenance de la centrale. Son rôle ? Veiller au bon fonctionnement des installations pour garantir la fluidité de la production. Au-delà de la maintenance préventive, elle est capable de remplacer les pièces défectueuses et de régler toute anomalie électrique ou mécanique à l’origine d’une panne matérielle.

Durant la campagne sucrière, les installations sont en effet très sollicitées, à l’instar des convoyeurs bagasse qui fonctionnent 24h/24. Si un aléa technique se produit, l’équipe maintenance entre immédiatement en action. Dans les cas d’urgence, comme un arrêt de tranche, elle intervient le plus rapidement possible pour rétablir la situation. Y compris de nuit, les jours fériés et les week-end grâce à la mise en œuvre d’un système d’astreinte. Mais la plupart du temps, elle prend connaissance des problèmes lors du Point Quotidien Opérationnel (PQO). Celui-ci regroupe la direction du site, le responsable d’exploitation, le chef de quart, les responsables de maintenance et le service QSE pour décider ensemble des priorités.

En plus de la maintenance curative, les équipes effectuent des opérations programmées sur les systèmes de la centrale. Le ringardage est l’une d’entre elles. Il a lieu trois fois par semaine sur la chaudière n°3 afin d’éliminer les reliquats de combustion avec de l’eau haute pression. Ce n’est pas le cas aujourd’hui pour les deux techniciens appelés dans la tranche de production bagasse du site pour mettre en œuvre le Robocop. Cette machine conçue en interne permet de remplacer les boucliers défectueux, utilisés pour évacuer les cendres, sans interrompre le fonctionnement des chaudières. Sur le chemin, ils en profitent pour faire un arrêt au magasin qui comporte pas moins de 13 000 références ! L’insularité oblige en effet le magasinier à conserver en permanence de nombreuses pièces pour assurer, en cas d’avarie, le redémarrage rapide des installations. On y trouve même des alternateurs complets en stock.

Le Robocop est une machine conçue en interne. Elle permet de remplacer les boucliers défectueux des chaudières, utilisés pour évacuer les cendres, sans interrompre leur fonctionnement.

Finissons notre visite des lieux par l’étage du service administratif. C’est là que se trouvent les bureaux de la direction, de la comptabilité, des ressources humaines et de la responsable QSE. Cette dernière, avec l’aide de tous les collaborateurs, met en œuvre le système de management qualité, sécurité et environnement de la centrale dans le respect des procédures et de la réglementation en vigueur, tout en veillant au bien-être des personnes qui y travaillent.

Le jour touche à sa fin et il est déjà temps de se quitter. Dehors, le lent déclin du soleil teinte l’Océan Indien de nuances orangées. Le vent du soir agite doucement les plantations de canne à sucre. Bientôt, les équipes de nuit vont arriver… À Bois-Rouge, la production ne connaît jamais d’interruption !

La centrale de Bois-Rouge à la tombée du jour © F. Caruzzi